Industry 4.0

La quarta rivoluzione industriale è già iniziata

Tecnologia e Interconnessione: Industry 4.0

Industry 4.0 è una vera e propria rivoluzione dei sistemi produttivi dell’impresa e dell’organizzazione del lavoro grazie all’innovazione tecnologica.

L’era dell’Industria 4.0 è caratterizzata dall’automatizzazione e la connessione dei processi aziendali. La trasformazione digitale è il motore trainante di questa evoluzione. Il punto focale è collegare i sensori e le connessioni wireless con i software di gestione aziendale.

Il processo di digitalizzazione costituisce un passaggio fondamentale per ogni tipologia di impresa: dalla PMI appena nata all’azienda più strutturata che vuole consolidarsi e crescere nel proprio mercato di riferimento..

Siamo ufficialmente entrati nell’era dell’interconnessione: tutti i processi legati alla gestione dell’impresa, all’amministrazione, ruoli commerciali e la logistica saranno finalmente correlati tra loro.

Gli ERP assolvono a questo compito perché rendono l’azienda un sistema aperto e interconnesso in ogni sua area e processo.

Finalmente tutti i processi produttivi saranno veramente connessi grazie alle tecnologie digitali a disposizione.

Il secondo passaggio, che eleva l’ERP a strumento di importanza primaria, ruota attorno alla possibilità di snellire e semplificare tutte le procedure (da quella ordinaria alla più complessa)

L'importanza dell'Industry 4.0

Automatizza

Connette

Digitalizza

Il Governo italiano, per sostenere l’innovazione delle imprese, ha definito numerose agevolazioni che permetteranno anche alle PMI di investire sia in beni materiali che immateriali.

Stiamo parlando di nuovi macchinari, macchinari innovativi in merito alla digitalizzazione, software, investimenti in Ricerca & Sviluppo, innovazione tecnologica e formazione aziendale.

Ogni area aziendale comunicherà con le altre e favorirà l’assunzione di decisioni basate su informazioni oggettive. L’efficienza e la produttività aziendale non saranno più un miraggio difficilmente raggiungibile.

Figlia della trasformazione digitale in atto, l’Industry 4.0 sta già portando ad una vera e propria rivoluzione del mondo aziendale.

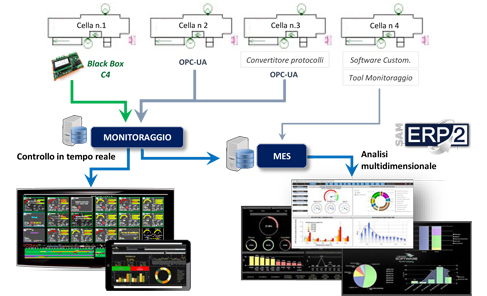

Monitoraggio impianti

Ogni tipologia di dato proveniente dalle macchine di produzione è gestito da un particolare Layer (Servizio) che fa da tramite tra la rete produttiva e quella dei pc locali

Il Layer interagisce in funzione della tipologia di macchina da monitorare. Nello specifico è possibile creare una codifica di azioni specifica: inizio/fine avviamento, inizio/fine lavorazione, inizio/fine allarme, quantità ottenuta e quantità scartata.

In generale, può codificare qualsiasi informazione derivante dai sensori applicati.

Pannello OEE

Il pannello OEE (Overall Equipment Effectiveness) fornisce in tempo reale l’efficacia degli impianti.

Facile da utilizzare, mette in relazione i fattori principali della produzione manifatturiera: tasso di disponibilità, produttività (efficienza) e tasso di qualità dell’impianto.

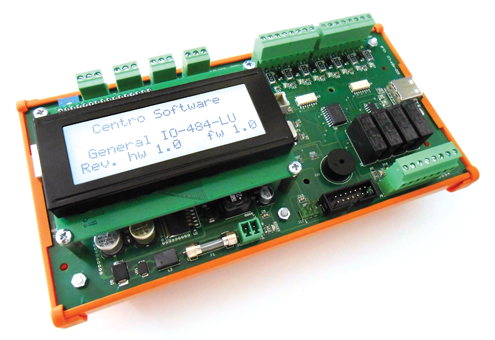

La scheda Black Box C4

La scheda elettronica Black-Box C4, progettata e sviluppata da Centro Software, consente il dialogo in tempo reale fra gli impianti industriali di produzione e il software di gestione aziendale (SAM ERP2).

Il dispositivo è programmabile tramite il software e collegabile al modulo MES (Controllo Avanzamento di Produzione) con l’obiettivo di connettere, in tempo reale, la produzione e il continuo monitoraggio dei segnali provenienti dagli impianti.

Tramite la scheda, il SAM ERP2, interagisce con tutte le informazioni che arrivano dagli impianti produttivi ed esegue le specifiche stabilite.

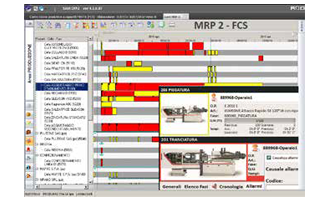

Il controllo avanzamento di produzione (MES)

Il MES consente il controllo in tempo reale dello stato e dell’utilizzo delle risorse (macchine e personale) mediante pannello sinottico.

La sua peculiarità è la rilevazione dei tempi di produzione tramite bar-code, la conferma da parte degli operatori delle quantità prodotte, l’autoapprendimento dei cicli di lavoro. Un ulteriore fondamentale elemento è il rilevazione delle presenze del personale per quadratura ore (ovvero il rapporto tra le ore di presenza in azienda e le ore dedicate alla produzione), il collegamento con le procedure di manutenzione macchine e impianti (CMMS), le rilevazioni della qualità di processo a bordo linea (caratteristica, conformità, misurazione, controllo visivo, ecc.), eseguite a scadenza temporale oppure a raggiungimento di una determinata quantità lavorata (impostata a priori o utilizzando le tabelle UNI ISO)

La manutenzione impianti (CMMS)

Il CMMS può consentire un dialogo diretto tra sistema ERP e impianti produttivi, costituendo un primo passo verso l’era dell’Industry 4.0.

Il CMMS consente di registrare i tempi di utilizzo di ogni cella produttiva (impianto o linea di produzione) dichiarati con il MES (Manufacturing Execution System) o previsti dal ciclo standard per ogni singolo OP (Ordine di Produzione) a fronte di ogni singola lavorazione. Il passo successivo è confrontarli con il tempo che intercorre tra due attività di manutenzione dell’impianto. Quando gli indicatori segnalano un avvicinamento all’intervento di manutenzione può accendere dispositivi luminosi o inviare automaticamente segnali di “avvertimento” al responsabile della manutenzione (tramite SMS, o e-mail, o inserimento nella sua “ToDo list”).

Il software CMMS (Computerized Maintenance Management System) consente di gestire la manutenzione degli impianti e delle attrezzature proponendo gli interventi di revisione, sostituzione o riparazione prima che si manifestino irregolarità di funzionamento.

In questo modo è possibile pianificare per tempo i fermi impianto per le operazioni di manutenzione e programmarle nei momenti più appropriati, ottimizzando quindi l’utilizzo di impianti e risorse in piena conformità con le direttive WCM (World Class Manufacturing).

La metodologia CMMS per la manutenzione degli impianti garantisce quindi qualità e continuità dei processi produttivi e conseguentemente il rispetto delle specifiche e dei tempi di consegna.

La gestione della manutenzione preventiva può essere a 2 livelli, in base alle specifiche necessità e caratteristiche di ogni azienda, e in base ai dati di cui questa dispone:

- Manutenzione Ciclica: si tratta della manutenzione periodica predeterminata secondo un piano temporale stabilito in base alle indicazioni tecniche dei produttori degli impianti e/o sulla base dei cicli di utilizzo..

- Manutenzione Predittiva: è la fase di manutenzione effettuata con l’ausilio della misurazione in tempo reale di uno o più parametri e di modelli matematici che analizzano le variazioni rispetto alle curve di normale funzionamento, prevedendo l’aumento del degrado e delle probabilità di avaria.

Il CMMS, che può operare con entrambi i modelli, consente di comprendere quanto l’integrazione di tutti i processi all’interno del software ERP sia importante e rappresenti uno dei primi passi verso gli obiettivi di Industria 4.0.

Cosa connette l'industry 4.0